上汽大眾新能源汽車工廠搶先看 智能工廠篇——信息系統集成服務如何驅動未來制造

在汽車工業向電動化、智能化轉型的浪潮中,上汽大眾的新能源汽車工廠不僅是產能的擴張,更是智能制造理念的深度實踐。其中,『信息系統集成服務』作為工廠的『數字神經網絡』,扮演著連接物理世界與數字世界、驅動高效、柔性、高質量生產的核心角色。本文將帶您一探究竟,看信息系統如何在這座現代化工廠中無縫集成,賦能未來制造。

一、全價值鏈的數字孿生:從設計到交付的精準映射

上汽大眾新能源汽車工廠的信息系統集成,首先構建了一個覆蓋產品研發、工藝規劃、生產制造、物流配送乃至售后服務的『全價值鏈數字孿生』體系。

- 研發與生產無縫對接:通過集成PLM(產品生命周期管理)系統與工廠的制造執行系統(MES),車輛的三維設計數據、零部件信息、工藝要求能夠自動、精準地同步到生產線上。這意味著,工程師在電腦上的設計變更,可以幾乎實時地轉化為機器人、AGV(自動導引車)和裝配工人的操作指令,極大縮短了從圖紙到實車的周期,并確保了生產的高度準確性。

- 虛擬調試與優化:在物理設備安裝之前,整個生產線、機器人工作單元乃至物流路徑都已在虛擬環境中進行模擬、調試和優化。集成仿真系統能提前發現潛在的干涉、瓶頸或效率問題,確保實體工廠建成后能夠快速達產,并始終以最優狀態運行。

二、制造執行系統(MES):生產現場的“智慧大腦”

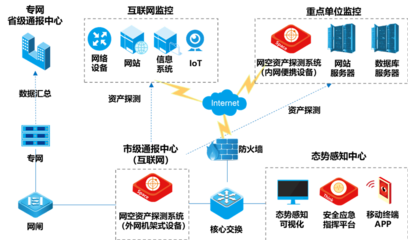

MES是工廠信息系統集成的中樞。在這里,它不再是一個孤立的管理軟件,而是與自動化設備、物聯網(IoT)平臺、高級排程系統(APS)以及質量管理系統(QMS)深度集成的指揮中心。

- 訂單驅動柔性生產:系統能夠接收來自銷售端的個性化訂單(如不同續航版本、顏色、內飾配置),并自動分解為具體的生產指令。通過集成APS,它能動態調整生產順序,實現多種車型(如純電轎車、SUV)在同一條生產線上的混流生產,高效響應市場需求。

- 實時監控與透明化管理:遍布車間的傳感器和物聯網設備,將設備狀態、生產進度、物料消耗、質量數據實時匯聚到MES駕駛艙。管理者可以像查看儀表盤一樣,一目了然地掌握整個工廠的運營脈搏,實現從“事后處理”到“事中控制”的轉變。

- 精準的質量追溯:每一輛車的生產過程數據(如扭矩、涂膠精度、電池安裝參數)都被系統完整記錄,并與車輛的VIN碼(車輛識別碼)終身綁定。一旦在售后環節發現問題,可以迅速回溯到生產批次、工位乃至零部件供應商,實現精準的質量控制和持續改進。

三、物流與供應鏈的智能協同

新能源汽車對電池等核心部件的物流有極高要求。集成的供應鏈管理系統(SCM)和倉庫管理系統(WMS)與生產系統緊密聯動。

- 精準的JIT/JIS配送:系統根據實時生產節拍,精確計算物料需求,指揮AGV、無人叉車或輸送線,將所需的零部件(尤其是大型電池包)以“準時化”(JIT)甚至“按序”(JIS)的方式直接配送到裝配工位,極大減少了線邊庫存,提升了空間利用率和物流效率。

- 供應鏈可視化:集成系統將視野延伸至廠外,與關鍵供應商的系統對接,實現供應鏈狀態的可視化。工廠能提前預知物料供應風險,并做出快速調整,保障生產連續穩定。

四、數據驅動下的持續優化與創新

所有集成的信息系統最終匯聚成一個龐大的工業數據池。通過大數據分析和人工智能(AI)技術的應用,這座智能工廠實現了自我學習和持續進化。

- 預測性維護:分析設備運行數據,預測關鍵部件(如機器人關節、涂裝機器人噴嘴)的潛在故障,提前安排維護,避免非計劃停機。

- 工藝參數優化:通過對海量生產數據和產品質量數據的關聯分析,AI模型可以不斷尋找焊接、涂膠、擰緊等關鍵工藝的最優參數,持續提升產品一致性和可靠性。

- 能源精細管理:集成能源管理系統(EMS),監控全廠水、電、氣等能源消耗,并通過數據分析優化設備啟停策略和運行負載,助力綠色、低碳制造目標的實現。

###

上汽大眾新能源汽車工廠的『信息系統集成服務』,絕非簡單地將多個IT系統堆砌在一起。它是一次以數據為核心、以業務流程為牽引的深度融合與重構。通過構建一個互聯互通、智能決策、柔性響應的數字化生態系統,這座工廠不僅確保了每一輛下線新能源汽車的高品質,更奠定了其在未來智能化競爭中快速適應市場變化、引領技術創新的堅實基礎。它向我們展示,在智能制造的新賽道上,軟實力的集成與創新,與硬件的自動化升級同等重要,共同驅動著汽車工業駛向更加高效、綠色和個性化的未來。

如若轉載,請注明出處:http://www.ab13.com.cn/product/50.html

更新時間:2026-02-09 01:34:28